【背景と目的】

透析液清浄化の必要性については,1980 年代よりヨーロッパを中心として論議されてきた.本邦においても 1995 年に日本透析医学会(JSDT)において清浄度基準が提示され1),その後のハイパフォーマンス膜透析器とオンライ ン HDF 療法の普及と相まって清浄度基準の改定が 1998 年2),2005 年3)に行われた.

しかし本邦における基準はエンドトキシン(ET)のみ改訂され,細菌に関しては明確な基準が示されていなかった.

それに対し,諸外国では細菌検出に重きを置いた水質基準が示され国際標準化機構(International Organization for Standardization,ISO)により基準が作成された4).

この ISO 基準を基本として JSDT は 2008 年に新たな透析液水質基準5,6),ならびに 2011 年にエンドトキシン捕捉フィルタ基準7)を示した.

さらにこれらの基準に呼応して,オンライン HDF 装置・療法が 医療機器ならびに診療報酬上の技術として認可された.

2008 年の水質基準以後,日本各施設の透析液清浄度は格段に改善され,2014 年末の JSDT 統計調査によると回答のあった施設の 66.4%で超純粋透析液基準を達成していた8).

さらに,オンライン HDF 患者数も飛躍的に増加している.

しかし,2008 年透析液水質基準は生物学的汚染物質(ET,生菌)のみを示しており,化学的汚染物質に関しては示されていなかった.

この化学的汚染物質管理の基本は原水,ならびに透析用水作製装置に依存している.

特に透析用水作製装置に関しては,医療機器としての基準がなく各製造業者に任されることが大であった.

このような状況を鑑み,この度,化学的汚染基準ならびに透析用水作製装置に関する管理基準を加えた透析液水質基準の改訂を行った.

これにより透析用水より末端透析液までの清浄化が達成されることが期待される.

なお本基準の適応範囲は施設血液浄化療法(慢性・急性血液浄化法)に限定されることを付け加える.

生物学的汚染基準

生物学的汚染基準の到達点

・透析用水生菌数 100 CFU/mL 未満

ET 0.050 EU/mL 未満

・標準透析液(standard dialysis fluid)

生菌数 100 CFU/mL 未満

ET 0.050 EU/mL 未満

・超純粋透析液(ultra‒pure dialysis fluid)

生菌数 0.1 CFU/mL 未満

ET 0.001 EU/mL 未満(測定感度未満)

注)上記基準のアクションレベル(汚染が基準値より高度になる傾向を防ぐために,措置を講じる必要がある汚染度)は施設の汚染状況に合わせて設定されるが,本基準では超純粋透析液の ET を除いて上限値の 50%と定める.

・透析液由来オンライン調整透析液(オンライン補充液,online prepared substitution fluid) 無菌かつ無発熱物質(無エンドトキシン)

測定方法

ET:リムルス試験法.同等の感度を有すると証明されたものについて使用可能である.生菌検出:R2A(Reasoner’s Agar No2)と TGEA(Tryptone Glucose Extract Agar)寒天平板培地を基本とするが,同等の感度を有すると証明されたものについては培養法に限らず使用可能である.

培養条件:R2A と TGEA を用いる場合には 17~23°C,7 日間

採取部位

・透析用水:透析用水作製装置の出口後・透析液:透析器入口

・オンライン補充液:補充液抽出部位

採取日

採取日:消毒の影響による水質の過大評価を避けるために,薬液消毒・熱水消毒などの工程から最大間隔をあけ,最も汚染リスクが高いと思われるタイミングに行う.測定頻度(ET,生菌)

・透析用水:3 か月ごと(基準値を遵守している場合),基準を満たしていない場合は 1 か月ごと.・標準透析液:毎月,少なくとも末端透析装置 1 基以上が試験され各装置が少なくとも年 1 回試験されるように装置を順番に測定する.

・超純粋透析液:透析装置製造業者によってバリデーションされた機器を使用する場合には,その使用基準に従う.

さらにオンライン補充液を作製する透析液では ET,生菌はシステムが安定するまでは 2 週間ごと, 透析機器安全管理委員会によってシステムが安定されたと判断された後は,毎月少なくとも末端透析装置 1 基 以上が試験され各装置が少なくとも年 1 回試験されるように装置を順番に測定する.

・オンライン補充液:透析装置製造業者によってバリデーションされた機器を使用し,その管理基準に従わなければならない.

さらにオンライン補充液を作製する透析液は超純粋透析液基準に従う.

ET:オンライン補充液はシステムが安定するまでは 2 週間ごと,透析機器安全管理委員会によってシステムが安定されたと判断された後は毎月少なくとも末端透析装置のオンライン補充液が 1 基以上試験され各装置が少なくとも年 1 回試験されるように装置を順番に測定する. 生菌:10-6測定は不可能である.

各透析液基準の適応される透析条件

・標準透析液血液透析を行う場合の最低限の水質である.

・超純粋透析液

オンライン補充液を作製する透析液

逆濾過透析液を積極的に用いる透析装置(全自動透析装置など)

プッシュアンドプル HDF 透析装置

内部濾過促進型透析

基本的にすべての血液透析療法に推奨される.

・オンライン補充液

オンライン HDF/HF

エンドトキシン捕捉フィルタ(Endotoxin retentivefilter:ETRF)管理基準

・ETRF は 2011 年版日本透析医学会「エンドトキシン捕捉フィルタ(ETRF)管理基準」7)に従う.安全対策

透析液ならびに透析装置の管理は適切な管理マニュアルに基づいて行われなければならない.そのため医療機器安全管理責任者は自己の施設の透析装置のバリデーションを行う必要がある.

その上で,以下の整備を行う(図 1).

1)透析教育修練カリキュラムの整備

2)透析液管理マニュアルの完備

3)管理記録,測定記録を作成,診療録に準じて保管する.

関係文書は作成の日から 3 年間または有効期間に加え 1 年間は保存されなければならない.

4)透析装置および透析液水質管理のために医療機器安全管理責任者の下に透析機器安全管理委員会を設置し以下を行う.

・透析装置の管理計画を立て,適切な保守管理を実施し報告書を管理保管する.

・職員への適正使用のための研修会を開催する.

・関連医療情報の一元管理と使用者への周知徹底し,またアクシデント情報を管理者へ報告する.

5)オンライン補充液は透析液製造者によってバリデートされた装置においてのみ使用可能である.

さらに上記委員会による安全性の保証の下で使用される必要がある.

解説

透析液水質基準 20085,6)を発刊以後,本学会より「2011 年版エンドトキシン捕捉フィルタ(ETRF)管理基準」7) の発刊,さらにオンライン HDF 装置の多用途透析装置としての認可ならびに,診療報酬にて慢性維持透析濾過(複雑なもの)として技術料の設定,透析液水質確保加算が設定された.これらにより 2014 年の本学会の調査では回答のあった施設の 66.4%において超純粋透析液基準が達成されていた8).

また統計調査委員会よりの報告にても透析液清浄化による死亡率低下が示されている9).

これらは透析液水質基準設定 2008 年の成果であるといえる.

そのため本改定においては生物学的汚染に関しての基準値の変更は行わず,上記変化を加味した用語の微細修正に留めた.

基準の理論的背景に関しては「透析液水質基準 2008」5)ならびに修正点を記した「letter to editor」6),「2011 年 版エンドトキシン捕捉フィルタ(ETRF)管理基準」7)を参照されたい.

化学的汚染基準

化学的汚染物質とその基準(表 1)

解説

化学的汚染物質が生体に与える障害に関して代表的なものは,アルミニウムによる脳症・骨軟化症,クロラミン・銅・亜鉛による溶血性貧血,フッ素による瘙痒症・心室細動などがあり,その他微量な物質による障害も報告されている.日本の水道法では水道水質基準として 51 項目を示しており,さらに ISO13959 では化学的汚染基準と して 22 項目(水道水質基準の一部の項目に総塩素,硫酸塩,カリウム,アンチモン,バリウム,ベリリウム,銀, タリウムが加わっている)を示している10).

表 1 の第 1,第 2 グループに関しては毒性が証明・疑われており厳格な管理が必要である.

しかし第 3 グループに関しては,米国 EPA 飲料水安全法(Safe drinking water act 1996)に基づいて加えられており,ISO13959 の基準においても人体に関する毒性ならびに基準値設定根拠が明確には示さ れていないこと,多くの物質は RO 装置での阻止率が高いため本基準での測定項目より除外した.

化学的汚染物質の管理:透析用水作製装置設置時

1.供給水源(水道事業または専用水道)の公表値もしくは測定値を確認する.2.原水の化学的汚染物質を測定し,水道水質基準に合致していることを確認する.

3.透析用水の化学的汚染物質を測定し,化学的汚染基準未満であることを確認する注 1).

4.透析用水で化学的汚染基準以上の化学的汚染物質が検出された場合には透析用水作製装置の点検が必要であり,基準未満になるまで装置の再構成を検討する.

5.透析用水の化学的汚染物質が化学的汚染基準未満であっても,原水注 2)の化学的汚染物質が化学的汚染基準以上の場合は,今後年 1 回程度,透析用水の当該化学的汚染物質の濃度を測定することが望まれる.

注 1)化学的汚染物質の濃度が判明するまでに数日要することがあるため,透析機器安全管理委員会の管理の下に設置直後より装置の稼働は可能である.

注 2)補足表 1「水および機器・ユニットの管理基準」に該当する物質は除外する.

解説

原水に含まれる化学的汚染物質は透析用水作製装置が正常であれば安全域まで除去され供給される.しかし地域・季節・状況(災害等)によって原水の汚染度が異なり生体内に流入する可能性が考えられる.そのため公表されている供給水源の水質の定期的な確認が必要である.

供給水源で水道水質基準に合致していても,水道管,高架水槽などでの汚染のリスクがあるため,少なくとも透析用水作製装置設置前には原水の化学的汚染物質が水道水質基準に合致していることを確認しなければならない(表 2 に項目と適用基準をまとめて示す).

装置設置時には透析用水の化学的汚染物質の測定が求められる.

しかし化学的汚染物質の濃度が判明するまでに数日要することがあるため,原水の化学的汚染物質が水道水質基準に適合していれば設置直後より装置の稼働は可能である.

原水中では総塩素,Ca,Mg は明らかに基準値を超えているが,補足表 1 に示した「水および機器・ユニットの 管理基準」に示されているため除外する.

化学的汚染物質の管理:日常の管理

「水道法による規制」に基づいて供給される原水を用いる場合には(補足図 2 参照),1.供給水源(水道事業または専用水道)の水質検査結果を季節ごとに確認する.

2.供給水源の水道水質基準に含まれている物質が化学的汚染基準以上の場合には,

① 化学的汚染物質の供給水源の水質検査結果を注視する.

② 各施設の「透析機器安全管理委員会」にて汚染の可能性があると判断された場合には,透析用水中の当該化学的汚染物質を年 1 回は測定しなければならない.

③ 透析用水で化学的汚染基準以上の物質が検出された場合には透析用水作製装置の点検が必要であり,各施設の「透析機器安全管理委員会」の責任において基準未満になるまで装置の再構成を検討しなければならない.

④ RO 膜で阻止が困難な化学的汚染物質としては硝酸・亜硝酸塩などがある. 「水道法による規制を受けない水道」を原水として用いる場合には(補足図 2 参照),

1.水道法に従い水質検査計画を策定し,その計画に則り適切に検査を行い,原水の水道水質基準を担保する.

2.原水が水道水質基準を担保している場合には「水道法による規制に基づいて供給される原水」と同様の管理を行う.

3.原水が水道水質基準を担保していない場合(物質の欠落がある場合も含む)には,

① 透析用水作製装置の性能を調べるとともに,原水・透析用水中の化学的汚染物質を年 1 回は測定しなければならない.

② 透析用水で化学的汚染基準以上の化学的汚染物質が検出された場合には透析用水作製装置の点検が必要であり,各施設の「透析機器安全管理委員会」の責任において化学的汚染基準未満になるまで装置の再構成を検討しなければならない.

解説

「水道事業」から供給される原水を用いている場合には,基本的に飲料水として安全性が担保されており,かつ定期的に供給水源の水質検査結果が公表されているため,その結果を確認することにより化学的汚染は制御できる.しかし地域・季節・状況により供給水源の化学的汚染物質が化学的汚染基準以上であることがある.

特に RO 膜での阻止率の低い化学的汚染物質が高濃度の場合には,厳格な管理を要する.

そのため透析用水中の当該化学的汚染物質の測定を推奨した.

具体的に汚染の可能性のある物質としては硝酸・亜硝酸塩があげられる.

体内への流入によりメトヘモグロビン血症をひき起こし低酸素の原因となる.

地下水系が原水の場合には化学的汚染基準以上の地域が散見される.

しかも硝酸・亜硝酸塩の RO 膜による阻止率は低く(付記 2 RO 膜の阻止性能試験),管理が不完全であれば流入の危険性が高まる.

さらに「水道法による規制を受けない水道」を原水としている施設では水道法に従った水質基準の担保を要求し, それが達成されていない場合には厳格な透析用水の化学的汚染物質の管理が必要となる.

化学的汚染物質の管理:災害時・緊急時

災害時・緊急時には供給水源の水質汚染の可能性があるため,透析用水作製装置の注視・管理を行い,さらに可能となった時期に原水・透析用水中の化学的汚染物質の測定が望まれる.解説

災害時・緊急時には供給水源・水道管・施設配管などの破損の可能性があり管理が不完全となる.しかも供給水 源の汚染を防ぐため,一時的に塩素濃度を高めている可能性もある.

そのため透析用水作製装置の注視・管理が必要となる.

残留塩素濃度測定

1.塩素濃度測定は総残留塩素(遊離塩素と結合塩素(クロラミン)の合計)測定を推奨する.2.総残留塩素(総塩素)は 0.1 mg/L 未満

3.補足表 1「水および機器・ユニットの管理基準」を参考として管理を行う.

4.災害時・緊急時には原水中の塩素濃度が上昇する可能性があるので,安定時における活性炭ろ過装置等の管理が必要である.

解説

供給水源によってはアンモニア態窒素が含まれることがある.アンモニア態窒素と消毒用の遊離塩素が結合し結合塩素(クロラミン)が生成される.

生成されたクロラミンが活性炭ろ過装置や逆浸透装置の処理能力を超えた場合には透析液中に混入する可能性は否定できず,溶血が発生した事例も報告されている11).

そのため本基準では総残留塩素測定を推奨する.

「透析用水作製装置に関する管理基準」の提案

透析用水は,原水をろ過・イオン交換・吸着・逆浸透などの方法を用いて処理した後に化学的汚染基準,生物学的汚染基準未満に管理される必要がある.また多くの異なったメーカーの機器が混在しており,管理の実際は透析施設に委ねられている.

そのため本基準では補足として「透析用水作製装置に関する管理基準」を提案した.

とくに各構成ユニットの管理基準(補足 4 章)を示し日常管理の要件を強調した.

各施設の透析機器安全管理委員会は「透析用水作製装置に関する管理基準」を参考として日常の管理を行うことが求められる.

補足,透析用水作製装置に関する管理基準

本邦において透析用水作製装置は医療機器に該当せず,各製造業者がそれぞれ社内基準等を定めて製造管理および品質管理を行っている.また,保守管理についても明確な管理基準がなく,各透析施設は各製造業者の保守点検マニュアル等を参考に独自の管理を行い使用している.

この現状をふまえ,日本透析医学会は,安全で安定した透析用水の作製のための透析用水作製装置の管理基準が必要と判断し管理基準の策定を行った.

概要

目的

本管理基準は,日本透析医学会の「2016 年版 透析液水質基準」で示されるべきである透析用水の要求事項を恒常的に得ることを目的としたものである.この目的を達成するため,透析用水作製装置製造業者に対し, 透析用水作製装置の具備すべき出荷時の性能を呈示する.

透析用水作製装置によって作製される透析用水は透析液の希釈水として用いられるため,生物学的汚染物質 はもちろん,化学的汚染物質に対しても高いレベルでの除去と管理が重要となる.

透析用水に金属系の元素を主とする化学的汚染物質が含まれると,人体にさまざまな有害な作用をもたらし,また,エンドトキシンに代表される生物学的汚染物質が血中に入ると発熱,炎症,造血作用の低下など,多くの副作用をひき起こすことになる.

適用範囲

本管理基準は,前処理ユニット,RO ユニット,RO 水供給ユニットから構成される透析用水作製装置に適用 する.前処理ユニットにはプレフィルタ,軟水装置,活性炭ろ過装置などが含まれる(補足図 1).性能

・透析治療に必要な透析用水を供給すること.・透析用水の水質基準に適合すること.

適用除外

適用除外の透析用水作製装置は,透析用水作製装置製造業者の管理基準に従う.解説

わが国において,透析用水作製装置は医療機器ではないが,水由来の化学的汚染や生物学的汚染により生じる副作用から血液透析患者を保護することを目的とし,透析治療において欠くことのできない機器である.そのため,わが国の透析用水作製装置製造業者は水処理技術の効率化のみならず,清浄化レベル向上も常に念頭に置き,製品開発を行ってきた.

そして,この清浄化レベルを維持するには,日常の運転管理と定期的な保守管理が重要である.

日常の運転管理では各機器の状態を正確に把握し,保守管理では故障や不具合の発生を未然に防ぐことを目的としている.

透析用水作製装置の日常の運転管理と保守管理の対象は,軟水装置,活性炭ろ過装置,RO モジュール, 紫外線殺菌灯,UF モジュール,各計器,ポンプ等である.

日常の運転管理,定期的な保守管理は透析施設によって行われるものであり,突発故障を軽減し,装置の安定稼働に寄与するものである.

透析用水作製装置はろ過,吸着,膜分離を原理として分離・除去することを目的として開発されたものである.

その性能評価にあたっては分離能のみならずその耐久性についても配慮する必要がある.

補足図 1 は透析用水作製装置の標準仕様の一例を示している.

オプションとして,原水供給ユニット,限外ろ過 ユニットなどがある.

また,適用除外に該当する透析用水作製装置については,透析用水作製装置製造業者が本管理基準に準じた個別の管理基準を設定しなければならない.

用語の定義

水関連

(補足図 1 参照)・原水……透析用水作製装置の原水供給ユニットに流入する水.原水供給ユニットがない場合は前処理ユニットに流入する水

・RO 原水……RO ユニットに流入する水(RO 原水量=RO 水量+RO 排水量)

・RO 水……RO ユニットで精製された水

・RO 排水……RO ユニットから排出される濃縮水

・透析用水……透析用水作製装置の出口水で,多人数用透析液供給装置,個人用透析装置などに供給される水

・供給水源……水道事業,専用水道などにおいて水質が確認されている水

水質/基準関連

・電気伝導率……電気の流れやすさを示す指標であり,電解質成分が少ないほどその値は小さくなる. 導電率,電気伝導度,電導度ともいう.・化学的汚染基準,生物学的汚染基準……2016 年版透析液水質基準で定められた透析用水の水質基準

・RO 阻止性能……本管理基準では,RO ユニットの電気伝導率阻止率または,RO 水の電気伝導率をさす.

装置関連

・RO ユニット……RO 膜モジュール,高圧ポンプなどから構成されるユニット

・透析用水作製装置……前処理ユニット,RO ユニット,RO 水供給ユニットから構成される装置.オプションとして,原水供給ユニットや限外ろ過ユニットなどがある.

操作関連

・洗浄……対象物から異物(汚染・有機物など)を除去すること.・消毒……対象物から,細菌芽胞を除くすべてまたは多数の病原微生物を死滅または除去させて感染の危険をなくすことであり,必ずしも微生物をすべて殺滅するものではない.

・バリデーション……適切な日常管理,保守管理が行われ,適切な性能が発揮されていることをさす.

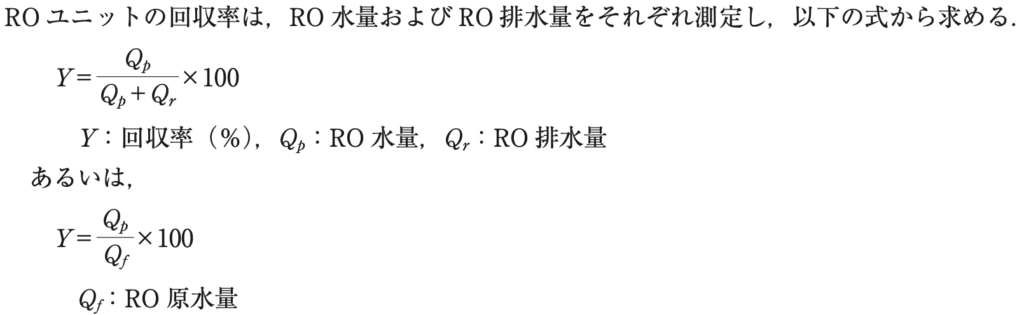

・回収率……原水のうち,RO 水として利用された比率を示す.RO 水量と RO 排水量(あるいは RO 原水量)から求められる.

・製造運転……RO ユニットで所定流量の RO 水を精製する工程.造水運転,精製運転ともいう.

水道関連

・水道事業……一般の需要に応じ,水道により水を供給する事業.給水人口 100 人以下の水道は除く(水道法 3 条2 項).・専用水道……寄宿舎,社宅,診療所等における自家用の水道その他水道事業の用に供する水道以外の水道で,次のいずれかに該当するもの(水道法 3 条 6 項).

・100 人超の居住に必要な水供給する水道

・生活の用に供する水量が,1 日最大給水量 20 m3を超える水道

・公共水道……「水道事業」または「水道用水供給事業」.「専用水道」は公共水道に含まれない.

水質基準と水道事業

バリデーションによる透析用水の水質管理

透析用水の水質管理はバリデートされた透析用水作製装置で行う.解説

透析施設は透析液製造所としての側面をもち,最終的な透析液の品質について責任を有する.透析用水は,その透析液の調製に重要な役割を果たす.そのため,透析用水作製装置には適切な日常管理と保守管理が重要であり, それを実現するための管理基準が必要となる.

バリデートされた透析用水作製装置を用いて透析用水を作製し,その水質と水量を管理しなければならない.

原水の水質基準

透析用水に用いる原水は水道水,地下水などのいかんを問わず,水道法(昭和 32 年法律第 177 号)による水質基準を満たすこととする.解説

透析用水に用いる原水は水道法による水質基準を満たす必要がある.水道法規制範囲の水道としては,「水道事業」,「水道用水供給事業」および「専用水道」の 3 つが存在する(補足図 2)13).「水道事業」から供給される水を原水として用いる場合はすでに水道事業体において水質基準適合が確認されているため,透析施設での水質管理は不要である.

また,「専用水道」から供給される水を原水として用いる場合,水道法施行規則に基づき,水質基準適合が確認されているため,透析施設での水質管理は不要である.

ただし,水道法による規制を受けない水道から供給される水を原水として用いる場合は透析施設での水質管理が必要となる.

*透析用水に用いる原水は水道事業から供給を受けた水が望ましい.

水質測定

測定部位

水質測定を行う部位は原水,RO 原水,RO 水,透析用水とする.・原水:透析用水作製装置の原水供給ユニットに流入する水.原水供給ユニットがない場合は前処理ユニットに流入する水

・RO 原水:RO ユニットに流入する水

・RO 水:RO ユニットで精製された水 ・透析用水:透析用水作製装置の出口水で,多人数用透析液供給装置,個人用透析装置などに供給される水

測定項目

・原水:化学的汚染物質を測定する.・RO 原水:電気伝導率を電気伝導率計で測定する(電気伝導率阻止率で管理する場合).

・RO 水:電気伝導率を電気伝導率計で測定する.

・透析用水:生物学的汚染物質,化学的汚染物質を測定する注).

注)測定方法は「付記 5 化学的汚染物質の測定方法」参照.

解説

RO 原水,RO 水,透析用水の測定部位を補足図 1 に示す.RO 原水および RO 水は,電気伝導率を電気伝導率計等でオンラインまたはオフライン(サンプリング)で測定する.

なお,RO 水の測定のタイミングは製造運転時とする. 透析用水については生物学的汚染基準および化学的汚染基準の両方に適合しなければならない.

なお,透析用水の採取部位は透析用水作製装置製造業者に確認すること.測定の管理間隔は補足表 1 を参照.

また,供給水源を変更した場合は原水および透析用水の化学的汚染物質の濃度が変わる場合があるので,必ず化学的汚染物質を測定すること.

2)原水条件に変更があった場合(例:災害発生後など),原水および透析用水の化学的汚染物質を測定する.

3)RO 阻止性能を RO ユニットの電気伝導率阻止率で管理する場合.

4)電気伝導率阻止率で管理する場合は RO ユニットの電気伝導率阻止率が 93%以上であること.

5)アラートレベルを超過した場合にはその原因を調査・確認する.

6)化学的汚染基準を超過した場合,RO モジュールの交換など対策を講じること.

7)原水も測定し,総塩素濃度が 1 mg/L 以上になった場合,測定頻度を透析治療ごとに変更する.

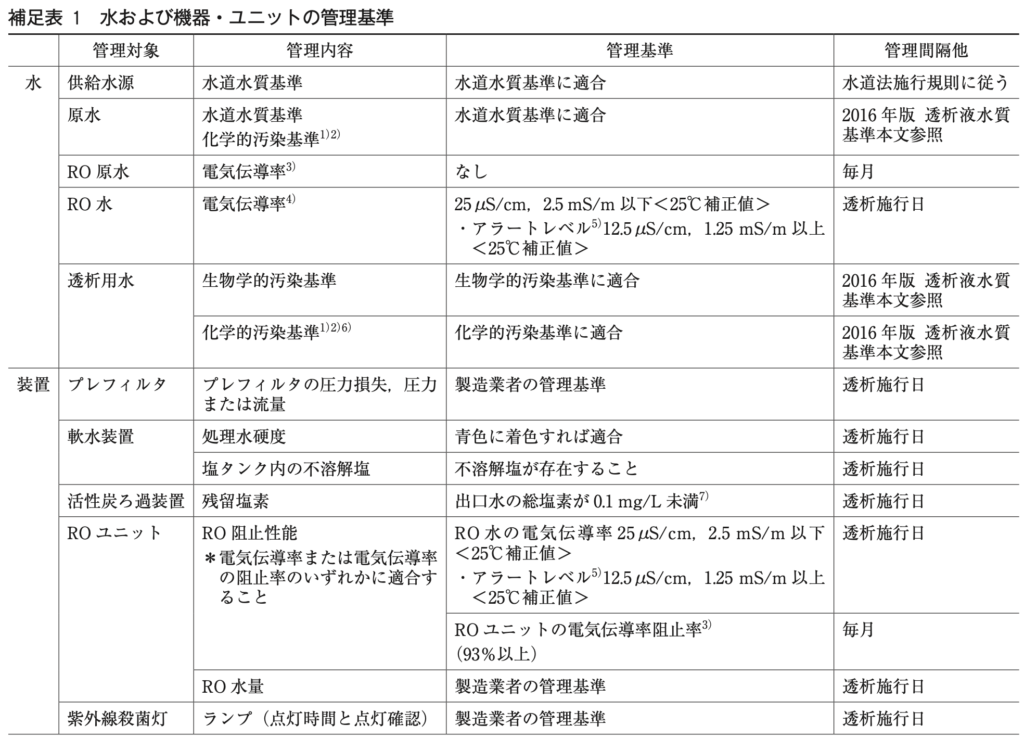

各構成ユニットの管理基準(補足表 1)

前処理ユニット

プレフィルタ

原水および前処理水中の粗い粒子が管路に流入してポンプや RO モジュールを損傷しないように保護するフィルタであり,チェックフィルタともいう.プレフィルタの寿命は圧力損失,圧力または流量で管理される.

この圧力または流量に基準を設定し,基準を超えたらプレフィルタの交換を行う.

プレフィルタの交換は製造業者の推奨に従うが,一般に 3 か月を目安に交換する.

軟水装置

原水中の硬度成分(主に Ca2+,Mg2+)をボンベ内に充填された陽イオン交換樹脂でイオン交換を行い除去する装置であり,RO 前処理として RO 膜性能の長期維持を目的に設置される.硬度分のリークの判定は,硬度指示薬を用いるのが簡便である.

指示薬を数滴処理水に滴下すると軟水の場合青色に呈し,硬度分のリークがあると,赤桃色になる.

確認は透析施行日に軟水装置出口水の硬度を測定し, 結果を運転日誌に記録する.

また,イオン交換樹脂交換後はイオン交換樹脂が正常に機能していることを確認する. *硬度指示薬ではなく,簡便な軟水判定手段も可能.

ただし,硬度指示薬と整合性があること. 軟水樹脂再生用の塩は定期的に補充し,塩タンク内に不溶解状態で残っていることを確認すること.

軟水樹脂の交換は製造業者の推奨に従うが,一般に 2 年を目安に交換する.

活性炭ろ過装置

原水中に含まれ,RO 膜の早期劣化に繋がる遊離塩素,クロラミン,有機物をボンベ内に充填された活性炭で除去する装置であり,RO 前処理として RO 膜性能の長期維持を目的に設置される.近年では,フィルタ機能を兼ねたカートリッジタイプの活性炭フィルタも普及している.

共通

総塩素(遊離塩素とクロラミンの合計)として分析し,活性炭ろ過装置の出口水の総塩素が 0.1 mg/L 未満であること.総塩素の試験は N. N‒ジエチル‒パラ‒フェニレンジアミン(DPD)法で行う.

オンライン・モニタも使用されるが,その場合には必ず,製造業者の説明書に従って使用され,メンテナンス(校正含む)が必要である.

透析用水の塩素濃度は総塩素濃度で管理し,測定頻度は透析施行日とする.

ただし,原水も測定し,総塩素濃度が 1 mg/L 以上になった場合には,透析用水の測定頻度を透析治療ごとに変更する.

総塩素濃度は,経時的な濃度低下を防止するために,現場で速やかに分析する.

活性炭ろ過装置の出口水の総塩素を測定し,結果は運転日誌に記録する.

検出(総塩素濃度 0.1 mg/L 以上)されたならば交換することを検討する.

また,活性炭交換後は活性炭が正常に機能していることを確認する.

ボンベ方式

密閉円筒形容器と逆洗および洗浄を行うためのバルブ類,装置を管理するための付属品(流量計,圧力計) からなっている.活性炭は円筒形容器内に充填されており,下部に活性炭の流出防止用支持床,またはストレーナが設置されている.

長時間の通水を行うと,活性炭層上部に原水中の固形物やスライムなどが蓄積し, 圧力損失が増加するので,これらを装置外に排出するために周期的に逆洗を行う.

活性炭の交換は製造業者の推奨に従うが,一般に2 年を目安に交換する.

カートリッジ方式

ステンレスやプラスチックの容器内にカートリッジ方式の活性炭が装着され,定期的にカートリッジを交換するタイプのもの.カートリッジ方式は小型で交換が容易という特徴がある.

ただし,フィルタの役目も兼ね備えているので,塩素除去はされていても目詰まりが原因で交換する場合もある.

しかし逆に接触時間が非常に短いため,維持管理を徹底する必要がある.

カートリッジの交換は製造業者の推奨に従うが,一般に 3 か月 を目安に交換する.

RO ユニット

逆浸透の原理を利用し,RO 膜への供給水中に含まれる電解質,有機物,ET 等をほぼ完全に除去する.RO 膜の 1 次側の供給水(RO 原水)に浸透圧以上の高い圧力を加えることで 2 次側から純度および清浄度の高い RO 水を得ることができる.

逆浸透法は,海水淡水化技術などに用いられている最も小さな不純物質を除去することができる膜分離法であり,透析用水の精製には必要不可欠となっている.

RO モジュールの交換は製造業者の推奨に従うが,一般に 3 年を目安に交換する.

RO ユニットは以下の 2 項目で管理する.

(1)RO 阻止性能

RO 阻止性能の管理基準は以下の 2 つとし,いずれか満足すること.

・RO ユニットの電気伝導率阻止率……93%以上

・RO 水の電気伝導率 ……25μS/cm(2.5mS/m)以下<25°C補正値>

(2)RO 水量

RO 水量は透析治療およびその準備に必要な水の量を満足すること.

RO 水供給ユニット

RO 水タンク

RO 水の貯留用に設置され,タンクは内部の汚染防止のため,密閉構造であることが推奨されるが,液面レベル変化に対応するための換気箇所には,疎水性で除菌性をもつ 0.1~0.45μm のエアーフィルタを設置する. エアーフィルタの交換は製造業者の推奨に従うが,一般に 1 年を目安に交換する.紫外線殺菌灯

紫外線殺菌灯には流水型と浸漬型があるが,透析用水作製装置では RO 水タンク内に浸漬型を設置するのが 一般的である.浸漬型の場合,254 nm の波長の紫外線を RO 水タンク内で照射し,タンク内および流入する RO 水の殺菌を行う.紫外線ランプの寿命は一般的に連続点灯で約 1 年であるが,寿命は個々のランプで違うため,ランプ交換に関してはメーカーの推奨時間を守る必要がある.

注)紫外線ランプは経時的に劣化するので,寿命時間経過後にランプが点灯していても紫外線出力が規定値以下に低下しているため,メーカーの推奨時間ごとに定期的に更新すること.

解説

活性炭ろ過装置の管理基準は ISO235004)で具体的な数値が規定されているため,これに従う.遊離塩素は後段の RO 膜劣化をひき起こし,クロラミンは透析液中に混入すると溶血事故を発生させる可能性があるため,総塩素(遊離塩素とクロラミンの合計)管理が必要となる.

なお,原水のクロラミン濃度が 1 mg/L 以 上になった場合,クロラミン除去のため,活性炭の 2 段直列設置を実施すること.

RO 阻止性能については具体的な管理基準が存在しないため,わが国の現状を踏まえ,今回,新たに管理基準を定めた.

RO 阻止性能の管理基準の一つである「RO ユニットの電気伝導率阻止率」は 93%以上と定めた.

これは,一般 社団法人膜分離技術振興協会が制定した「水道用膜モジュール性能調査規定集」における「AMST‒002 水道用逆浸 透膜モジュール及びナノろ過膜モジュール規格」で規定されている RO モジュールの塩化ナトリウム除去性能から引用した14).

なお,RO 阻止性能の管理基準である「電気伝導率阻止率 93%以上」は,「全蒸発残留物あるいは全溶 解性蒸発残留物(TDS:Total Dissolved Solids)阻止率 93%以上」でも構わない.

*全蒸発残留物,全溶解性蒸発残留物……全蒸発残留物は試料水をそのまま蒸発乾固して残る物質であり,全溶解 性蒸発残留物(TDS)は試料水をろ過して得られた水を蒸発乾固したときに残る物質である.

全蒸発残留物=浮遊 物+全溶解性蒸発残留物という関係になるが,水道水の場合,浮遊物は殆ど存在しないので,全蒸発残留物=全溶 解性蒸発残留物となる.

また,電気伝導率と全蒸発残留物との間には相関関係が存在する.

また,ISO2672215)では,電気伝導率,比抵抗あるいは TDS を 90%以上阻止できる RO システムなら,「透析用水 中の微量元素」については化学的汚染基準に適合できると記載されている.

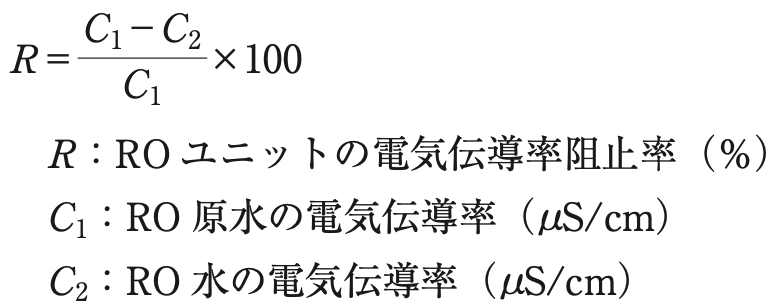

RO ユニットの電気伝導率阻止率は,RO 原水および RO 水の電気伝導率をそれぞれ測定し,以下の式から求める.

これは,(公社)日本水道協会の水道水質データベースにおける給水栓水(水道により供給され,蛇口等から供給される水)の 「蒸発残留物」濃度の分布データと電気伝導率阻止率 93%から求めた(付記 3 参照).

なお,RO 水の電気伝導率のアラートレベルは管理基準の 50%値とする(12.5μS/cm).

RO 阻止性能の管理基準として電気伝導率を用いたのは,通常,透析用水作製装置には電気伝導率計が設置されており,RO モジュールの性能管理に用いられているためである.

電気伝導率計は 1 年ごとに点検し,校正あるいは交換を行う.

透析用水の水質基準とは異なるが,注射用水の製造においても水質の日常管理に電気伝導率計が用いられている.

今回,RO 阻止性能の管理基準として,電気伝導率阻止率と RO 水の電気伝導率の 2 つを採用し,いずれか満足することとしたのは以下の理由による. 1)RO 原水の電気伝導率が低い場合,RO 膜の特性として一般に電気伝導率阻止率が低くなる傾向がある.

2)最近の透析用水作製装置の傾向として水道料金削減を目的とした高回収率運転が普及し,RO 水の電気伝導率が高くなる場合がある.

ただし,RO水量は透析用水作製装置 から透析装置に供給される透析用水の量とは同一ではない.

また,一時的に大量の水を必要とする場合は RO 水タンクに貯えられた RO 水を使用する場合がある.

なお,RO 水は最も小さな物質を阻止できる RO 膜によって処理された水であるが,そのエレメント構造および製造方法などから細菌,ET を完全に取り除くことはできない.

そのため,より清浄度の高い RO 水を得るには, 細菌,ET の阻止により適した UF モジュールを設置することがある.

RO 水タンクの出口または,透析用水戻り配 管の戻口に設置し,細菌,ET の除去や RO 水タンクの 2 次汚染を防止する.

UF モジュールを新たな汚染源としないため,RO 水配管とあわせた定期的な消毒が必要である.

なお,UF モジュールは圧力または流量および生菌数・ ET 値によって管理するものとし,生物学的汚染の度合を確認するためには UF モジュール入口での採水が有効である.

洗浄・消毒

洗浄・消毒透析用水作製装置の洗浄・消毒は,透析用水作製装置製造業者が推奨する洗浄・消毒方法にて行う.

解説

透析用水作製装置はその性能維持,清浄化維持のために,定期的に洗浄・消毒を実施する必要がある.透析用水作製装置は,洗浄・消毒方法(濃度,温度,時間,回数など)が装置の性能や耐久性に影響を及ぼすため,透析用水作製装置製造業者推奨の洗浄・消毒方法にて行う.

なお,透析用水作製装置製造業者推奨の洗浄・消毒方法以外を選択する場合は,透析機器安全管理委員会が責任をもたなければならない.

コメント